FFS即先進的(de)自動包裝係統,其中包括三個主要環節:截底成型(form)→包裝線(xiàn)自動灌裝(zhuāng)(fill)→袋口封合(seal)。特點是快速包裝、一次成(chéng)型,具備良好的密封防潮性和印(yìn)刷性(xìng)能。

FFS技術可用於重載包(bāo)裝、食品包裝、洗護用品包裝(zhuāng)等方麵。FFS重載包(bāo)裝膜在快速包裝、一次成型、無汙染、節省材料、人工成本低、良好的密封防潮(cháo)性和印刷性(xìng)能等方麵占據優勢地位,近年來發展勢頭迅猛,大有取代傳統包裝(zhuāng)的趨勢。

一、FFS重(chóng)載包裝膜的發展(zhǎn)曆程

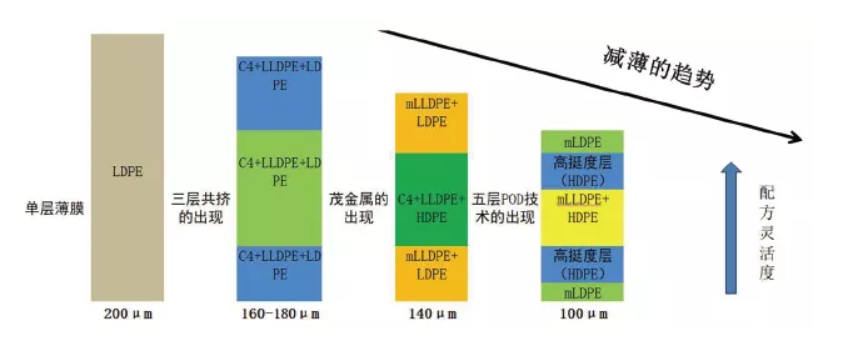

FFS重載包裝膜起源於20世紀90年代,剛開始是單層薄膜的結(jié)構,原材料以(yǐ)LDPE為(wéi)主,為了達到相應的機械強度,薄膜厚度達到200μm。到了上世紀(jì)90年代末,三層吹膜設備得到廣(guǎng)泛(fàn)普及,尤其是線性聚乙烯的(de)出現,重(chóng)載包(bāo)裝膜的厚(hòu)度降低(dī)到160~180μm之間;

隨著新型(xíng)材料不斷推向市場,尤其(qí)是(shì)mLLDPE的出現,更多的茂金屬(shǔ)聚乙烯被添加到了重載包裝膜配方中(zhōng),大大提升了薄膜的機械性能,使重包裝薄膜朝著更薄的(de)方向(xiàng)發展。在歐美國家,三(sān)層重包膜的厚度降到了105μm左右,在很大程度上降低了包裝對原料和能源的消(xiāo)耗。

圖1 FFS重載包裝膜的發展曆程

FFS重載包裝從一開始的(de)單層共混加工工藝發展到(dào)三層共擠加工工藝,隨著三層共擠技術的不斷普及,市(shì)場已完全認同了多層共擠工藝的(de)技(jì)術優勢(shì)。隨著原料廠商開發出不同功能的原材料以及下遊廠家對薄膜製(zhì)品的要求越來越高(gāo)(例如熱(rè)封、印刷、挺(tǐng)度、爽滑等),多(duō)種材料在擠(jǐ)出機內共混擠(jǐ)出的現象普(pǔ)遍出現。

雖然不同的(de)原材料有各自的優勢性能,但多種(zhǒng)材料在擠出機內共混擠出(chū)會(huì)導致一些原材料的優勢性能得不到充(chōng)分展現,甚至降低材料的(de)性能;同一擠出機內多種原材料共混加工(gōng),混合塑化不(bú)良(liáng)及晶點問題難(nán)以(yǐ)避免。過多的材料牌(pái)號選擇使得三層共擠PE薄膜回到了多種原料共(gòng)混的年代。

為了(le)解決這一突出的矛盾,從2010年開始出(chū)現了一種“POD非阻隔五層聚烯烴(tīng)共擠技術”,用來(lái)提升(shēng)薄膜製品(pǐn)的各項性能,以及提升(shēng)產能、降低成本。因此,行業內有一(yī)種說法:五層共擠POD技術的出現,所產生的影響(xiǎng)不亞於當(dāng)時三層共擠代(dài)替單(dān)層吹膜。

二、POD的概念及(jí)優勢

POD是Five-layer Polyolefin-dedicated Blown Film的英文簡稱,也是國際行業公認的非阻隔五層共擠聚烯烴專(zhuān)用擠出技術的簡稱,區別於人們普遍認(rèn)為的共擠五層阻隔薄膜的工藝(yì)技術。

1、POD工藝在FFS重載包裝薄膜加工中的應(yīng)用優勢

(1)製品機械性能更(gèng)加優異

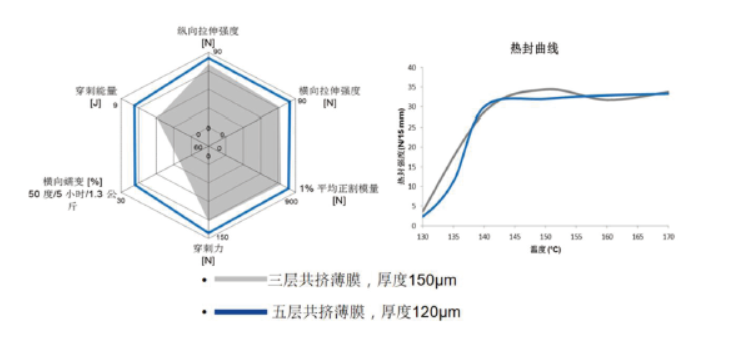

使用三層和五層共擠(jǐ)工藝生(shēng)產的功能性薄(báo)膜,在功能性材料使用配比一致的(de)前提下,薄膜成(chéng)型(xíng)後,用五層共擠工(gōng)藝生產的PE膜,薄膜(mó)機械性能明顯比三層共擠工藝生產(chǎn)的優異。

圖2 薄膜力學性能對比

(三層共擠薄膜150μm vs 五層(céng)共擠薄膜120μm)

(2)薄膜層間比變化範圍(wéi)更廣(guǎng),降低(dī)綜合材料成本

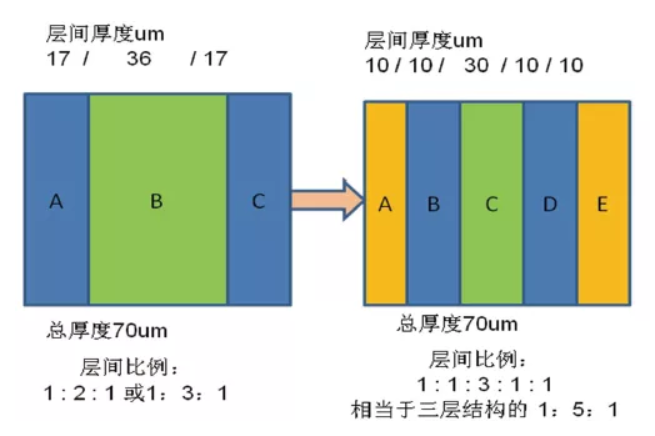

所有的PE功能性薄膜都具有三個功能層:表層是後道工序加工層、中間層是機械性能層、內(nèi)層是(shì)熱封層。不管是三層還是五(wǔ)層共擠,最終所有的薄膜都是歸類到三(sān)個功能層。

由於重載(zǎi)包裝膜不僅需要強(qiáng)度保證,還要考慮到包裝、熱封、碼垛、運輸等各個環節的要(yào)求,因此性能指標較多且複雜。雖然采用(yòng)三層共擠可以將不同的功能指標層層分解,在生產過程中通過調整工藝參數、層間(jiān)比例和原料配(pèi)比,實現薄膜的功能化,但是三層共擠(jǐ)工藝由於受擠出機配置及工藝的局限,製品的層間(jiān)比一般是1:1:1到1:3:1的跨度,難以實現更大範圍的(de)變化。

這個問題在使用(yòng)五層(céng)共擠工藝後可(kě)以輕(qīng)鬆解(jiě)決。從圖3可以發現,通過靈活的配比,五層共擠工藝能夠實現(xiàn)從(cóng)1:1:1到1:8:1的層間比調整,從而使原材料成本的控製更具有(yǒu)優(yōu)勢,在保證薄(báo)膜使用功能的前提下,可將昂貴原(yuán)材料的使(shǐ)用量降到最低。

圖3 三層共擠和五層共擠的層間結構對比

(3)配方設計更均衡,提升重載包裝膜的綜合性能,提高了進一步減薄的可能

傳統的(de)三層共擠工藝中,在加工(gōng)層間比例(lì)差較大的配方時,常會因相鄰層的擠出量差異過大導致層間壓力差過大,進而導致層(céng)間滑移的產(chǎn)生。

而五層共擠工藝由於(yú)其層間比例的(de)控製優勢,其各層(céng)擠出量的配比設計一般較為均衡,可以有效地避免上述(shù)現象的產生。同時,五層共擠在工藝配方設計上(shàng),每個擠出機更趨於單一原材料的(de)設(shè)計理念,可以有效(xiào)改善原材料共混後優勢(shì)材料機械性能降低的問題,薄膜質量明顯提高。

(4)原材料可(kě)選擇性更大,工藝控製更加便(biàn)利(lì)

三層(céng)共擠工藝(yì)在HDPE、LDPE和mLDPE等加工溫度跨度大、流動(dòng)粘(zhān)度差大的材料的加工方麵較為困難,這在五層POD共擠工藝中可(kě)以輕鬆實現。

功能性材料的疊加優勢明顯好於共混優勢,因此對於重載(zǎi)包裝膜來說,五層共擠的原材料選擇餘地更(gèng)大,在(zài)各(gè)層的(de)功能設定中(zhōng)可以盡可能地選用單一原料,避免共混帶來的性能(néng)下降損失,減(jiǎn)少功(gōng)能(néng)原料使用量,加工工藝控製也更為便利。

2、POD工(gōng)藝在重載包裝膜應用中體現(xiàn)的優勢

重載包(bāo)裝膜是共擠PE包裝膜應用的一個重要領域,POD工藝在該領域的實際應用中,有一些非常明顯的獨特優(yōu)勢。

(1)印刷和熱封的安全性得(dé)到(dào)保障

爽滑劑、開口劑和色母料等功能性添加劑,可以根據添加後的遷移速(sù)度,設計添加(jiā)於次(cì)外層或次(cì)內層,進而可以控(kòng)製析出量和時間,避免在(zài)複合、印刷麵因低分子物(wù)質遷移過多或向不需要的一麵遷移(yí),造成印刷牢度、熱合強度下降(jiàng)的情況;另外色母料無需在熱封層添加,熱封(fēng)的安全性得(dé)到了更有效保證。

(2)輕鬆實現(xiàn)薄膜減薄、降(jiàng)成本(běn)

如前所述,在功能性材料配比相同的前提下,使(shǐ)用五層共擠工藝,可使薄膜(mó)性能得(dé)到(dào)大幅提升,極大(dà)提升了薄(báo)膜的減薄潛力(lì)。同時,在POD工藝配方設計中,各層引入特定的功能,結合豐富的層厚比組合,從而提高配方設計的靈(líng)活性,減少共混以追(zhuī)求性能的最優化,並在生產過程中(zhōng),對成本做進一步(bù)控製。

如在五層共擠重(chóng)載(zǎi)包裝膜生產過程中,可在中間層加入(rù)HDPE、LDPE、填充劑,內(nèi)外表層引入特定的茂金屬,既(jì)可保證高產量穩定生產,又能得到優(yōu)異的薄膜機械性能,輕鬆實現重載包裝膜的減薄,節約生產原料(liào)成本。

資料(liào)來源:中塑在線、聚烯烴人

------------------------------------------------------------------------

深圳市(shì)博新城實業有限公(gōng)司主營生產防靜電包裝材料(防靜電屏蔽膜/袋、防靜電真空膜/袋、防靜電鋁箔膜/袋等)、真空包裝材(cái)料(透明真空包(bāo)裝膜/袋、鋁(lǚ)箔包裝膜/袋等)、自動包裝(zhuāng)複合膜(適用(yòng)五金配件包裝、口罩包裝)、原料包裝材料(耐撕裂原料包裝膜/袋、鋁塑承重包裝膜/袋、普通型PE乳白原料包裝袋(dài))、導電包裝材料(網格袋、炭黑導電氣泡袋等)等產品,可根據客戶需求進行量身定(dìng)製(zhì),歡迎您(nín)的洽談及指教。

*手機專線:13928470175(微信號同)

*專用QQ :2500655706

*郵箱:boxingchengyewu@vip.sina.com

*阿裏店鋪:https://shop1450510531154.1688.com