1.1 全球(qiú)僅4家己二腈生(shēng)產企(qǐ)業

2.2 己二腈(jīng)國產化之路(lù)異常艱(jiān)難,又見曙光

3. 尼龍66市場廣闊,己二腈國產化後盈(yíng)利可期(qī)

4. 尼龍材料(liào)其他(tā)領域進展情況(kuàng)

1.2 己二腈生產(chǎn)工藝對比

當前己二腈的生(shēng)產工藝主要有兩種。一種是英威達的丁二烯直接氫氰化(huà)法(fǎ),全球(qiú)產(chǎn)能占(zhàn)比接近75%;另外一種是丙烯腈電解二聚(jù)法,全球產能占比25%,主要應用(yòng)廠家為奧升德(dé)和旭化成。

根據文獻報道,丁二烯直接氫氰化工藝每生產1噸己二腈需(xū)要消(xiāo)耗丁(dīng)二烯0.58噸,天然氣994標立,液氨0.54噸。在丁二烯直接氫氰化法工藝條件下,氫氰酸的理論消耗(hào)量應與丁二烯(xī)一樣。我們按照1噸己二腈消耗的氫(qīng)氰酸量(liàng)也是0.58噸進行測算(己二腈86%收率),這也基本符合安氏法氫氰酸(suān)70%左右(yòu)的收率預(yù)期。丙烯腈電解二聚法生(shēng)產丙烯腈的收率在85%~90%之間,我們(men)也選擇86%情況下進行測算,丙(bǐng)烯腈的(de)噸耗在1.16噸/噸己二腈。

原料價格(gé)中,丁(dīng)二烯和丙烯腈價格均選擇山東地區2017年至今的市場平均價;氫氰(qíng)酸(suān)的價格根據安氏法生產成本估算。從(cóng)數據中可以看(kàn)出,丁二烯直接氫氰化法(fǎ)具有明顯的原料成本優勢(shì),這也使得全球己(jǐ)二腈貿易為英威達控製,奧升德和旭化成生產的己二(èr)腈基本自用。

1.3 尼龍66產業(yè)鏈的利潤情況

目前市場上無己二(èr)腈的公開交易價格。鑒(jiàn)於(yú)己二腈可以高收率的轉化為己二胺,並且工藝技術並無過高門檻,我們可以通過(guò)己二胺的價(jià)格走勢和盈利情況判斷己二腈(jīng)的市場行情。己二胺的價格走勢受原料丁二烯的(de)價格影響較小,受供求(qiú)關係影響非常明顯(xiǎn)。2016-2017年,己二胺的價格基本穩定在23000元/噸附(fù)近。從2017年下半年開始,英威達美國己(jǐ)二腈裝置和位於法國的世界最大己二腈裝置相繼受不可抗力影(yǐng)響而發生停產,己二腈出現了全球範圍的供應緊張。受(shòu)此影響,己二胺的價格經曆一輪暴漲(zhǎng),最高時接近8.3萬元/噸,目前逐步回落至4萬元/噸附近。

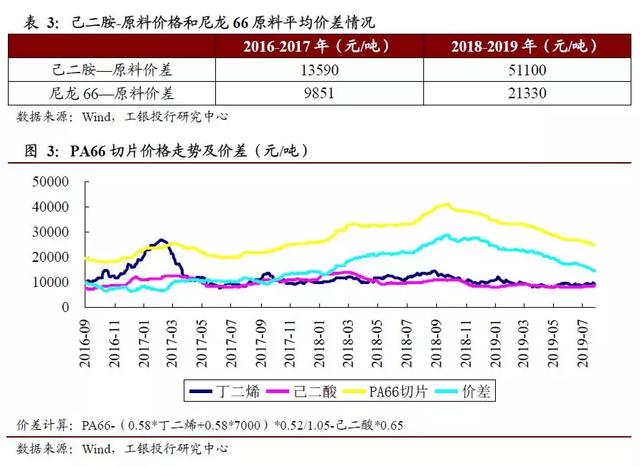

分析己二(èr)胺和原料丁二烯和氫氰酸之間的價差變化,可以得(dé)到己二腈-己(jǐ)二胺產品的盈利(lì)情況。己二胺和(hé)丁二烯的價格(gé)均為國(guó)內市場(chǎng)現貨價(jià),氫(qīng)氰酸的成本按7000元/噸固定成本。在2016-2017年己二胺基本供需平衡情況下,己二胺市場價與相應的丁(dīng)二烯和氫氰酸原料成本的平均(jun1)價差為1.4萬元(yuán)/噸;在供需失衡的2018-2019年,平均價差擴大到5.1萬元/噸(dūn)。

考察PA66國內長絲(sī)切片市場價與丁二烯和氫氰酸原料成本的價差變化,可(kě)以看出尼龍66在2016-2017年平均價差約(yuē)為(wéi)9800元/噸,2018-2019年為2.1萬元/噸。作為(wéi)產業鏈中間體的(de)己二胺與原料的平均價差高於終端產品PA66的平均價差,說明市場上銷售的己二胺價(jià)格明顯高於具備完整尼龍66產業(yè)鏈企業的己二胺內部核(hé)算價。通過外購己二腈或者己二胺進行尼龍66生產的企業,其大部分利潤將被上遊原料拿走,在(zài)己二腈價格大幅上漲情況下甚至可能(néng)出現虧(kuī)損。

2、己二腈國內進口依存度仍100%

2.1國內己二腈需求情況

2018年中國尼龍66產量33.4萬噸/年,消費量52萬噸/年,消費量占全球市場的24%。中國(guó)並無己二腈(jīng)生產能力,進口量29.3萬噸。國內對己二腈的需求,部分是以直接進口己二胺或者尼龍66的形式進行彌補。如果將進口己二胺和尼龍66的量換算為對己二腈的需求,中(zhōng)國對己二腈的年實(shí)際(jì)需(xū)求量還將提高16.7萬噸,達(dá)到46萬噸/年。

國內尼龍66產業(yè)的參與企業主要(yào)是英(yīng)威達和(hé)神馬股份。英威達作為全球己二腈產品的主要供應商(己二(èr)腈產能(néng)全球占比60%),在上海投(tóu)資(zī)建設了己二胺和尼龍66生產裝置,產能分別為21.5萬噸/年和15萬噸/年。神馬股份作為國(guó)內企(qǐ)業在尼(ní)龍66行業主要參與者,具備15萬噸/年己(jǐ)二胺裝置和30萬(wàn)噸/年尼龍66裝置,其所需己二腈主要是從英威達采購。可以看出,國(guó)內尼龍66行業基(jī)本為英威達(dá)所(suǒ)控(kòng)製。

2.2 己二腈國產化之路異常艱難,又見曙光

2019年4月,國家發改委發(fā)布《產業結構調整指導目錄(2019年本征(zhēng)求意見稿(gǎo))》,其中鼓勵類名單(dān)包括萬噸級己二(èr)腈生產裝(zhuāng)置。事實上,在《產業結構調整(zhěng)指導目錄(2011年本)》(2013年修訂),己二腈裝置就已經被列為鼓勵類,當時的要求是“5萬噸/年及(jí)以上丁二烯法己二腈裝置(zhì)”。從產業結構調整目錄上(shàng)己二腈裝(zhuāng)置的變化中可(kě)以看出,國家層麵一(yī)方麵仍意識到己二腈裝置(zhì)的重要性;另一方麵已經(jīng)意識到該項目的難度,通過擴大己(jǐ)二腈裝置的鼓勵範圍,來推動己二腈技術的國產化進程。

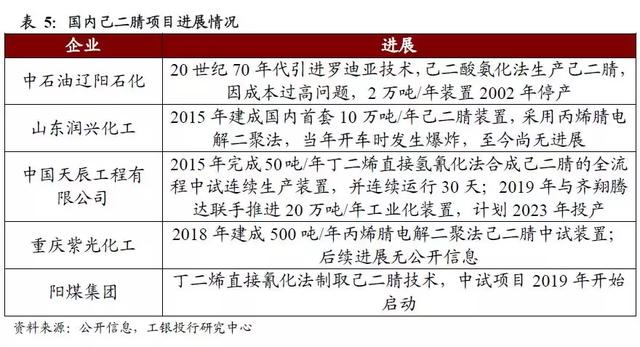

為實現己二腈的國產化,擺脫對進口產品的依賴,國內化工界進行了(le)多方嚐試。上世(shì)紀70年代,中石油遼陽(yáng)石化引進了(le)羅迪亞的己二酸氨化法生產(chǎn)己二腈(jīng)工藝(yì),並建(jiàn)設了2萬噸/年工業化生產裝置。後由於生產成(chéng)本過高,該裝置於2002年關閉,此後國內再無(wú)工業化運行的己二腈裝置。2015年,山東潤興化工完(wán)成了國內(nèi)首套10萬噸級的己二腈生產裝置,采用的是丙烯腈電解二(èr)聚工藝。但是該裝置在投(tóu)料試車階段(duàn)發生爆 炸,後續再無進展(zhǎn)。

同(tóng)樣是2015年,中國天辰工程(chéng)有限(xiàn)公司與山東海(hǎi)力化工共同完成了50噸/年丁二烯直接氫(qīng)氰化法己二(èr)腈中試試驗(yàn)。4年後,2019年7月宣布依托該技術建設20萬噸/年己二腈裝置。這應該是目前(qián)國內距離己二腈國(guó)產化最近的項目,預計2023年投產。此外,重(chóng)慶紫光化工500噸/年丙烯腈電解二(èr)聚法己二腈中試(shì)裝置(zhì)已經建成,後續中試結果並無公開信息(xī)。陽煤集團在2019年也開始著手己二腈中試項目的建設。

2.3 己二腈裝置的(de)高技術壁壘

對於目前(qián)世界上占主流地位的丁二烯直接氫氰化法己二腈生產工藝,原料氫氰(qíng)酸的劇毒性質就使得大部分研究機構(gòu)和研發人(rén)員望而卻步。而以零價鎳-膦配合物為(wéi)主的核心催化體係,涉及催化劑(jì)的活化和再生,整體體(tǐ)係在國內化工行(háng)業並無可借鑒的裝置參考。除核心反應工段外,整個分離流程複雜,氫氰酸、己二腈等物質的(de)毒性、腐蝕性也對裝置和設備的選材提出了極高的標準(zhǔn)。對於丙(bǐng)烯腈電解二聚法丙烯腈生產工藝,該技(jì)術的核心為電解有機合成工藝,國內(nèi)在該領域無論是基礎研(yán)究還是工業(yè)化方麵(miàn)積累均較(jiào)少,裝置的大型化麵臨(lín)障礙。己(jǐ)二腈的生(shēng)產過程中,催化體係、反應器、分離提純、設備選型等方方麵麵均存在著較高的(de)技術壁壘,我們認為隻有具有雄厚資金實力、具備極(jí)強工程化(huà)能力的公司才有可能在己二(èr)腈項目(mù)國產化過程中(zhōng)脫穎(yǐng)而出。

3、尼龍66市場廣闊,己二腈國產化後盈利可期

3.1尼龍66市(shì)場需求廣闊

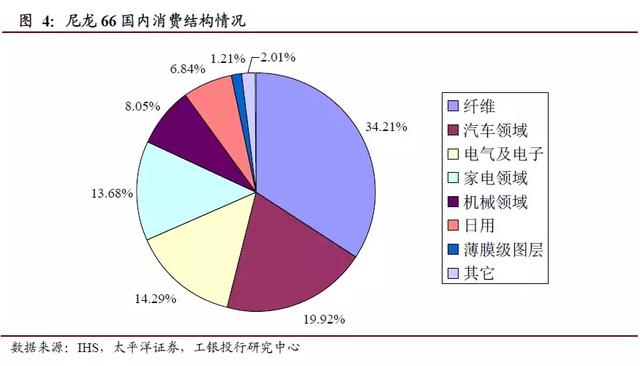

尼(ní)龍66切片機械強(qiáng)度較高,具有耐磨、抗震、耐腐蝕等特(tè)性,廣泛應用在化(huà)纖和工程塑料兩大(dà)行(háng)業。化纖方麵,尼龍66用(yòng)於簾子布、氣囊布、民用絲等領域;工程塑料主要使用在汽車、電器、機械等領(lǐng)域(yù)。中國的尼龍66消費結構中,消費最多(duō)的領(lǐng)域為纖維,占(zhàn)比34.2%;工程(chéng)塑(sù)料方麵,汽車領(lǐng)域占比19.9%,電(diàn)氣及電子領域消費占比14.3%,家電領域占比13.7%,機(jī)械(xiè)領域占比8.0%。

國內尼龍(lóng)66產量已經達到33.4萬噸/年,進口量27.3萬噸/年(nián),消費量(liàng)占全球市場(chǎng)的24%。在(zài)尼龍66主要消費的汽車領域,雖然國內近期銷量呈下(xià)滑態勢,但汽車輕量化及新能源汽車的普及和推廣將(jiāng)會進一步(bù)促進尼龍66的消費需求。由於己二腈長期壟斷導(dǎo)致的供給緊張,尼龍66的部分(fèn)需求處於抑製狀態,過高的價格也一定程度上限製了尼龍66在工業絲和民用絲領域的應(yīng)用(yòng)。我們相信隨著己二腈供給情況的逐步好轉,尼龍66的(de)市場需求也將會進一步增(zēng)長。

己二腈需求(qiú)的另外增長點來自於HDI(六亞甲基二異氰酸酯)行業的快速增長,己二胺是該產品的關鍵原(yuán)料。2014-2018年全球HDI單體產能符合增長率達到13.4%,主要增長來自科思創、萬華和康睿。截至2018年12月底,中國的(de)HDI單體總產能已達到15萬噸/年,約占全球總產能的42%,是世界上擁有HDI單體(tǐ)產能(néng)最大的國家。

3.2 國產化後(hòu),有望參與寡頭競(jìng)爭

己二腈國產化成功後,國內企業將參與到己二腈的全球市場競爭中。己二腈國產化後行業的發展路徑(jìng),不大可(kě)能複製己內(nèi)酰胺這種遍地開花的市場行情,大概率(lǜ)是率先實現(xiàn)國產化的企業參與到全球化的寡頭(tóu)競爭格局中。

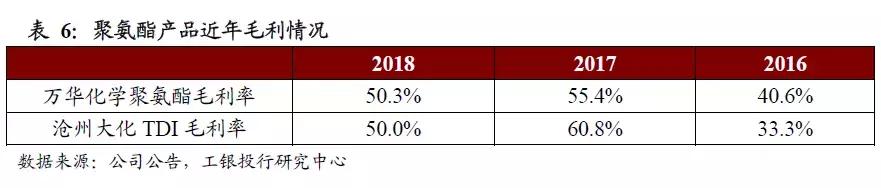

對於處於寡頭壟斷競(jìng)爭局麵下、供需基本平衡化工產品的(de)盈利情況,可以參考MDI和TDI這兩種聚氨酯產品(pǐn)的近年毛利情(qíng)況。因為這兩種(zhǒng)產品是(shì)典型的有國內企業參與的、為寡頭壟斷競爭的大宗化工品。參考近(jìn)3年萬華化學聚氨酯產品和滄州大化TDI產品的(de)毛(máo)利率,我們可以推測未來(lái)己二腈產品的正常毛利率在50%左右水平(píng)。

3.3 己二腈裝置的高技術(shù)壁壘

3.3.1 成(chéng)本(běn)是己二腈國產化項目的(de)關鍵

工業裝(zhuāng)置(zhì)能(néng)夠產出滿足下遊應用指標的己二腈、並且裝置可實現長(zhǎng)周期運行是己二腈項(xiàng)目國產化(huà)成功的基礎。在此(cǐ)基礎上,影響產品成本的裝置(zhì)運(yùn)行效率、催化反應的選擇性和轉化率、催化劑的消耗成本是國產己二腈項目(mù)是否(fǒu)具(jù)備競爭力的關鍵。國外己(jǐ)二腈裝置均經過幾十年的運行,在運(yùn)行過程中不斷改進和(hé)優化,如英威(wēi)達的己二腈生產技術已經升級到(dào)第(dì)五代。國內初次工業化的己二腈裝置,很大可能需要在運行(háng)後(hòu)不斷發現問題並優化(huà)、改進工藝流(liú)程。產品質量是基礎,質量不達標就談不上實現己二腈國產化;成本是關鍵,如國產己二腈最終不能(néng)在成本上比肩(jiān)進(jìn)口己二腈,企業同樣將麵臨巨(jù)大的生存壓力。

3.3.2 國內尼龍(lóng)66產品的競爭力

全球己二腈主要生(shēng)產企業(yè)基本配套了完整的尼龍(lóng)66產業鏈,富餘的己二腈或己二胺才對外銷售。進行己二腈國產化的企業,應也需構建(jiàn)完整的尼龍66產業(yè)鏈。國內聚(jù)合材料行業麵臨的普遍問題是生產以通用料、低端牌號為主,高端牌號生產能力不夠。國內企業目前(qián)尼龍66生產同樣麵(miàn)臨這一問題,主要原因是國(guó)內目前聚合工藝較為落(luò)後。致力於己二腈國產化的企業,應同步進行尼龍66高端牌號的開發,以提升終端產品的市場競爭力,提高整(zhěng)個產(chǎn)業鏈的盈利能(néng)力。

4、尼龍(lóng)材(cái)料其他(tā)領域進展情況

尼龍(Nylon)是大分子主鏈重複單元中含有酰胺(àn)基的高聚物的總(zǒng)稱,既是重要的化纖產品,又是當今世界五大通用工程塑料之一。尼龍66由(yóu)杜邦公司在1939年實現工業化,是全球第一個實現工業化的合成纖維品種,開辟了合成纖維工業的新時代。20世紀50年代起,尼(ní)龍材(cái)料被用於注塑製品,以取代金屬滿足下遊工業製品輕量化、降低成本的要求;隨著技術的進(jìn)步,逐步廣泛用於機械、汽車、電(diàn)器、紡織器材、化工設備、航空、冶金(jīn)等領域。國內尼龍6纖維於1958年誕生於錦州化(huà)工廠(chǎng),因(yīn)此尼龍纖維在我國也稱為“錦綸”。

以己內(nèi)酰胺為單體的尼(ní)龍(lóng)6(PA6)和以己二酸、己(jǐ)二胺為單體的尼龍66(PA66)是全球(qiú)產量和應用最廣的(de)兩種尼龍產品。單體的不同會賦(fù)予尼龍材料不(bú)同(tóng)的性(xìng)能,除PA6和PA66外,市(shì)場上仍有很多種尼龍材料(liào),這些材(cái)料的市場需(xū)求量(liàng)雖不如PA6和PA66大,但由於其特殊性能而產生的高附加值,同樣可產生(shēng)巨大的經濟價值。

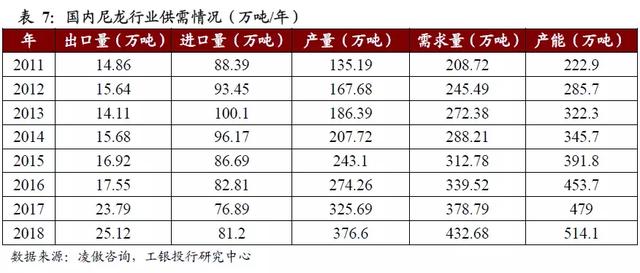

國內尼(ní)龍產業競爭力近年來提(tí)升較快,部(bù)分產品還需要從國外進口。2018年我國尼(ní)龍產能達到514.1萬噸/年,需(xū)求量達到432.68萬噸,國內產量為376.6萬噸,尼龍國產替(tì)代化空間較大。在尼龍產品需(xū)求(qiú)上,PA6的需求量最大,2018年國內PA6需求量為348.9萬噸,占比80.64%;PA66需求量達51.7萬噸,占比11.95%;其他尼龍的需求量在32.08萬噸,占比7.41%。

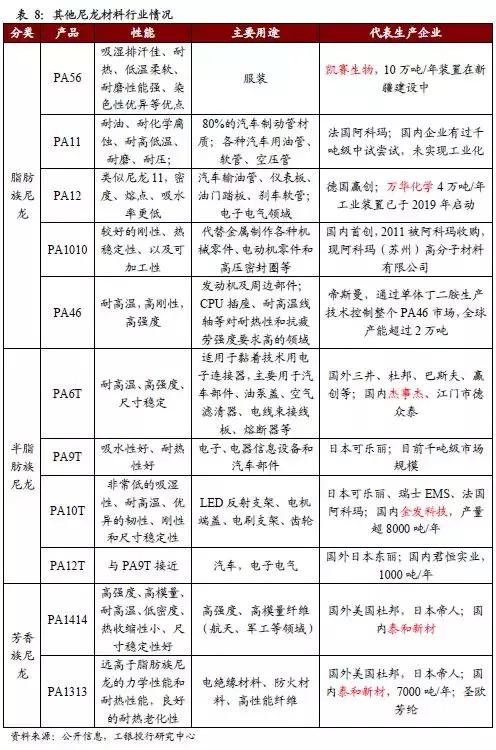

聚合(hé)單(dān)體可以是脂肪族酸/胺,也可以是(shì)芳香族酸/胺,按此分類,尼龍材料可分為脂肪族尼(ní)龍,半芳香族尼龍,以及芳香族尼(ní)龍。尼龍家族應用最(zuì)廣泛的PA6和PA66就屬於脂(zhī)肪族尼龍(lóng);其他市場需求量(liàng)較大的脂肪族尼龍材料還包括PA56、PA11、PA12、PA1010、PA46等。半芳香族尼龍材料包括PA6T、PA9T、PA10T、PA12T等。芳香族尼龍主要是兩種已(yǐ)經實現市場化銷售的產品,分別是尼龍1313和尼龍1414。2017年6月國(guó)家工信部發布的《重點新材(cái)料首(shǒu)批次應用示範指導目(mù)錄》中,橡塑材料共有10種,而PA材料就占了4種,分別是聚酰胺-6,6切片、芳香族聚酰胺及其共聚物、半芳香族聚酰胺及(jí)其(qí)共聚物、以及初級形狀的其他聚酰胺。

4.1脂肪族尼龍

4.4.1 PA56

尼龍(lóng)56是由戊二胺(àn)和己二酸聚合而成。由於己二酸的供應十(shí)分充足,尼龍(lóng)56材料的關鍵是戊二胺的規模化生產。上海凱賽生物科技有限公司在2014年實現(xiàn)了生物法戊二胺工藝的產業化試驗運行,為實(shí)現尼龍56產業化奠定基礎。此後,在逐步解決(jué)尼龍56纖(xiān)維聚合、紡絲等工藝問題後,於2018年開始在新疆建設5萬噸生物基戊二胺,年產能10萬噸生物基聚酰胺項目。根據目前公開的信息,尼龍56具有(yǒu)良好的強度、阻燃性、吸濕排汗性、易染性等特點,有望在紡絲領域替代其他化纖材料。

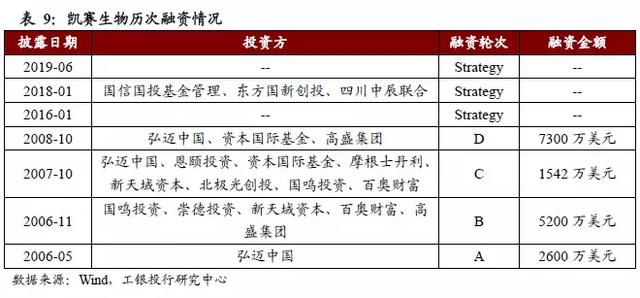

凱撒(sā)生物是一家生物科技公(gōng)司,目前(qián)核心業務是生物法(發酵法)長鏈二元(yuán)酸(suān)的生產,長鏈(liàn)二元酸的產能超(chāo)過4萬噸(dūn),占據國際和國內(nèi)市場的(de)優勢地位。長鏈二元酸在特種尼龍、汽車塗(tú)料(liào)、香料、防鏽劑等領域應用廣泛,凱賽(sài)生物取得良好的經濟效益的同時,也為其開發生物法戊二胺工藝(yì)進行了技術積累。凱賽生物在早期進行生物法長鏈(liàn)二元(yuán)酸工業化開發的過程中獲得了資本的大力支持,先後完成4輪(lún)近(jìn)1.66億美元的融資。2016年(nián)至今(jīn),該公(gōng)司完成3輪戰略性融資,以推動生(shēng)物法戊二胺及聚(jù)酰胺項目的工業化落地。

4.1.2 長鏈脂肪族尼龍

長碳鏈尼龍在學術上並沒有一個嚴(yán)格的定義,通常(cháng)將鏈段中亞甲基長度在10個以上的尼龍稱(chēng)為長碳鏈尼龍。從長(zhǎng)碳鏈尼龍樹脂的鏈結構看,大分子鏈中亞(yà)甲基較長,酰胺(àn)基密度低,兼有(yǒu)尼龍6、尼龍66和聚烯烴的性質,從而具有吸水率低、製品尺寸穩定性好、密度小(xiǎo)、熔點(diǎn)低、耐低溫、耐油、耐化學品、自潤滑性好、柔性好、抗衝擊(jī)等優異性能。

長鏈脂肪族尼龍中,PA11和PA12是(shì)需(xū)求最大的兩個品(pǐn)種,主要生產企業分別為法(fǎ)國阿科瑪和德國贏創。PA11生產的原料為蓖(bì)麻油,PA12的生(shēng)產原料為石油基丁二烯。PA11和PA12在汽車、電子電氣等領域具有廣泛的應用(yòng),未來在3D打印領域也良好的應(yīng)用前(qián)景。國內有企業進行過PA11的千噸級中試試驗,後續(xù)無(wú)工業化進展。萬華化學在2019年啟動(dòng)了4萬噸/年PA12工業化項目,國內PA12有望實現自主生產。長鏈尼龍PA1010由中國企業首先實現工業化,法國阿科瑪於(yú)2011年收購了PA1010的國內生產企業。

4.1.3 高溫尼龍PA46

高(gāo)溫尼龍是指可以(yǐ)長期在150℃以上環境使(shǐ)用的尼龍工程塑料(liào)。PA46是(shì)由丁二烯和己二酸聚合而成,高度(dù)對稱(chēng)的鏈結構致(zhì)使其結晶度高而且結晶(jīng)速度快(kuài)。這些特性使PA46比其他工程塑料(liào)如尼(ní)龍6和66、聚酯在(zài)耐熱、高溫下(xià)的(de)機(jī)械(xiè)強度、耐磨方麵具有優勢,並且成型周期短,加工(gōng)更經濟。PA46由帝斯曼(màn)在上世紀(jì)90年代實現工業化,並且帝斯曼通過對核心原料丁二胺的控製而始終獨占(zhàn)市場。

4.2 半芳香族尼龍

半芳香族尼龍是由(yóu)脂肪族(zú)二胺或(huò)二酸與帶芳(fāng)香環的二酸或二胺經縮(suō)聚而(ér)成,由於分子主鏈中引(yǐn)入了芳香環,與脂肪族(zú)尼(ní)龍相比,半(bàn)芳香族尼龍分子鏈運動受到限(xiàn)製,耐熱性能和力學性(xìng)能增強,吸水率降低,具有良好的尺寸穩定性和耐(nài)溶劑性。

半(bàn)芳香(xiāng)族尼龍的主要產品包括PA6T、PA9T、PA10T、和PA12T,聚(jù)合單體分別是相應的二胺和對苯二甲酸(suān)。在(zài)半芳香族尼龍方麵,國內企業已可逐步參與市場競爭。傑事傑、江門市德眾(zhòng)泰實(shí)現PA6T的國產化(huà);而金發科技是PA10T全球市場的主要參與者。

4.3 芳香族尼龍

芳(fāng)香族尼龍即芳綸,代表性產品為芳綸1313和芳綸1414,誕生於20世紀60年代末,最初作為宇宙開發材料和重要的戰略物資而鮮為人知。冷戰結束後,芳綸作為高技(jì)術含量的纖維材(cái)料大量用於民用領域,才逐(zhú)漸為人所知。芳綸屬於國家戰略(luè)物(wù)資,在航(háng)空航天、武(wǔ)器裝備、軌(guǐ)道交通、電(diàn)動汽車、光纖光纜等領域(yù)的尖端技術發展中,具有無可替代的地位。

芳綸1313的聚(jù)合單體為間苯二胺和對(duì)苯(běn)二甲酸,分子(zǐ)鏈排列呈鋸齒狀。芳綸1313最突出的特點就是耐高溫性能(néng)好,可在(zài)220℃高溫下長期使用而不老化;並且永久阻燃,有“防火纖維”之稱。全球間位芳綸1313產能約4萬噸,供需基本平衡(héng)。在(zài)國內供求關係方(fāng)麵,我國間位芳綸需求約10000噸,而國內總產能為8600噸,泰和新材產能位居全(quán)球第二,占據了60%以上的國內市場份額。

芳(fāng)綸1414的聚合單體(tǐ)為對(duì)苯二胺和對苯二甲酸,分子鏈呈直線狀排列。其強度是(shì)鋼絲的5~6倍,模量為鋼絲或(huò)玻璃纖維的2~3倍,韌性是鋼絲的2倍,而重量僅為鋼絲的1/5左右,在560度的溫度下(xià),不分解,不融化。全球對位芳綸產能約8萬噸/年,消費量約7.3萬噸,主要集中在美國、亞洲和歐洲。生產企業也(yě)較為集中(zhōng),主要有美國杜邦、日本帝(dì)人、韓國科隆等國際(jì)巨頭。美(měi)國杜邦和日本帝人對(duì)位芳綸產能分別為35800噸/年和26450噸/年,在全球(qiú)處(chù)於壟斷地位(wèi)。泰和新材(cái)對位芳綸年產(chǎn)能為1500噸,同樣也是國(guó)內最大的(de)對位芳綸生產商。

縱觀整個尼龍材料領域,國內的投資邏輯總體上是進口替代。由於產品已經有了明確的應用(yòng)領域和市場空間,國內企業實現技術突(tū)破後,有望通過迅速放量而獲得快速發展。在這一過程中,既有泰和新材、傑事傑、凱(kǎi)賽生物等一批企業脫穎而出,也有金發科技、萬(wàn)華化學、中國化學等行業龍(lóng)頭在該(gāi)領域不斷布局。尼龍材料(liào)高(gāo)技術壁壘這一特點,又使得這一過程異常艱難。己二腈這一核心中間(jiān)體,以及大部(bù)分高端尼龍(lóng)材(cái)料(liào)仍需依賴進口(kǒu)。國內企業在尼龍(lóng)領域自主創新過程中(zhōng)的每一次(cì)嚐(cháng)試都(dōu)應(yīng)該值得市場期待。

資料來源:新材料.工銀投行

---------------------------------------------------------------------

深圳市博新城實業有限公司主營生產(chǎn)防(fáng)靜電包(bāo)裝材料(防靜電屏蔽膜/袋、防(fáng)靜電真空膜/袋、防靜電鋁(lǚ)箔膜/袋等)、真空包裝材料(食品真空包裝膜/袋、透明(míng)真空(kōng)包裝膜/袋、鋁箔包裝膜/袋等(děng))、原料包裝材料(耐撕裂原料包裝膜/袋、鋁塑承重包裝膜/袋、普通型PE乳白原料包裝袋)、導電包裝(zhuāng)材料(網格袋、炭黑導(dǎo)電氣泡袋等)及光學級保(bǎo)護膜等,可根據客戶需求進行量身定製。歡迎您的洽談及指教(jiāo)。

*手機專線:13928470175(微信號同)

*專用QQ :2500655706

*新(xīn)浪微博:http://weibo.com/szbxc88

*阿裏店鋪:https://shop1450510531154.1688.com